|

|

Роторы «Автожера/Вертоплана»

Назначение

Роторы «Автожера/Вертоплана» предназначены для

установки на сверхлёгкие

моторные и безмоторные

автожиры со взлётной массой не более 495 кг.

Состав изделия

Ротор состоит из следующих элементов:

- Несущие лопасти 2 шт.

- Хаббар

- Качельный шарнир

- Кластеры крепления лопастей 4 шт.

- Блок питания индикаторов траектории лопастей 2 шт

- Центробежный выключатель индикаторов 2 шт

- Комплект крепежа

Конструкция и технические характеристики

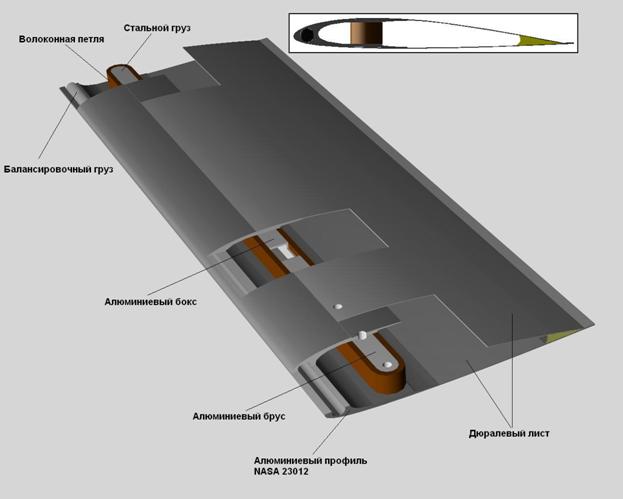

1. Лопасти

В состав лопасти входит:

- передняя кромка

- верхняя обкладка

- нижняя обкладка

- бокс лонжерона

- крепёжная вставка

- крепёжные накладки

- противофлаттерный груз

- волоконная петля

- балансировочный груз

- узел крепления светодиодного индикатора

- кабель питания светодиода

- центробежный контакт

- законцовки лопастей

- защитное покрытие

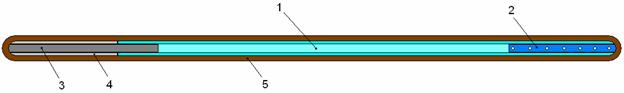

Основным силовым элементом лопасти является лонжерон, состоящий из корпуса

[1], крепёжной вставки [2], противофлаттерного груза [3,4] и волоконной

петли [5] (Рис. 1).

Рис. 1. Лонжерон. Вид сверху.

Корпус лонжерона[1] представляет собой цельноэкструдированный бокс

квадратного сечения 15х15 мм, толщина стенки 1,5 мм, сплав – алюминий

АД-31. Выполняет формующую функцию, а так же принимает на себя часть

нагрузок, изгибающих лопасть в вертикальном направлении. Кроме того,

верхняя и нижняя поверхности лонжерона через клеевой слой несут на себе

все прочие элементы конструкции лопасти.

Крепёжная вставка [2] представляет собой брус из дюралевого сплава Д16АТ

сечением 12х12 мм и длиной 260 мм с отверстиями под болты крепления

лопастей к кластерам. Основное назначение – предотвратить пластическую

деформацию лопасти при затяжки крепёжных болтов.

Противофлаттерный груз состоит из стального (нерж) бокса [4] сечением

15х15х1,5 мм длиной 600 мм и стального бруса сечением 12х12 мм и длиной

800 мм. Брус с одной стороны вставляется в стальной бокс на всю его длину,

а оставшиеся 200 мм вставляются в алюминиевый бокс [1]. Фиксация всей

сборки (корпус, ПФГ и вставка) осуществляется с помощью клея БФ-2 горячего

отверждения. Концы лонжерона закругляются с обоих концов для более

плотного и равномерного облегания волоконной петли.

Волоконная петля состоит из высокомодульного базальтового ровинга и

предназначена для передачи центробежной нагрузки от ПФГ непосредственно на

болты крепления к хаббару, минуя все прочие элементы лопасти.

Собранный лонжерон зажимается в стапеле, обеспечивающим равномерную и

упорядоченную укладку нитей и задающим нужную крутку лопасти. Намотка нити

производится вдоль лонжерона с преднатягом нити 0, 01-0,02 н/Текс. Общая

толщина намотки в зависимости от диаметра ротора может быть от 200 до 400

кТекс, что при прочности нити 0,3 н/Текс обеспечивает прочность на

растяжение до 120 кн. В качастве связующего используется смола ЭПОСМ-ПРО,

которая при прогреве до 140 град.Ц не теряет своих прочностных свойств.

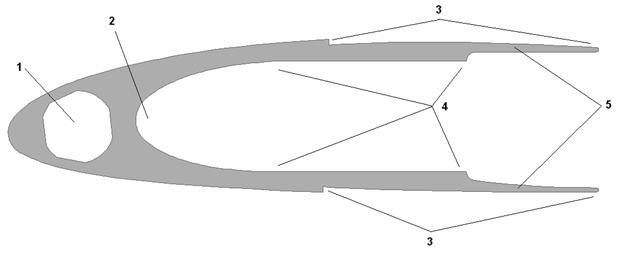

Передняя кромка лопасти представляет собой экструдированный профиль из

алюминиевого сплава АД-31 (Рис.2).

Рис. 2. Поперечное сечение передней кромки.

В конструкции профиля предусмотрено отверстие [1] для ввинчивания

балансировочного груза, полость [4] для вклейки лонжерона, участки

приклейки [3] верхней и нижней обкладок, заглублённые не величину толщины

обкладок, полки [5], увеличивающие площадь приклейки обкладок и жесткость

лопасть на кручение. Участок полости [2] предназначен для прокладки кабеля

питания индикаторного светодиода.

Балансировочный груз представляет собой резьбовую шпильку М10 из

нержавеющей стали. Длина шпильки подбирается так, чтобы её масса выводила

общий центр тяжести лопасти в точку, отстоящую от передней кромки на

расстояние, равное 25% длины хорды профиля. Отверстие [1] имеет четыре

выступа внутрь, в которых происходит самонарезание резьбы при ввинчивании

в него шпильки. Для уменьшения усилия ввинчивание шпильки производится с

клеем, который сначала работает как смазка, а после затвердевания надёжно

фиксирует шпильку в установленном месте.

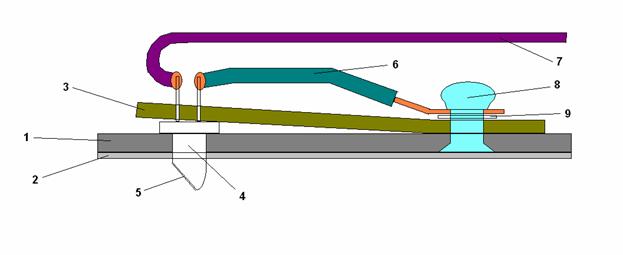

Узел крепления индикаторного светодиода (Рис.3) смонтирован

непосредственно вблизи законцовки лопасти с нижней стороны.

Рис. 3. Узел крепления индикатора траектории лопасти.

Светодиод [4] помещается в отверстие в нижней части профиля [1,2]и

удерживается текстолитовой пружиной [3], которая крепится к нижней полке

передней кромки [1] с помощью потайной заклёпки [8] и шайбы [9]. Эта же

заклёпка используется для крепления клеммы [6], обеспечивающий надёжный

контакт одного из электродов светодиода с корпусом лопасти. Второй

электрод светодиода подпаивается к кабелю питания [7]. На светодиоде

сделан косой срез [5], отполирован и покрыт отражающей свет плёнкой. Это

позволяет отразить весь свет в сторону пилота и обеспечить видимость

светового следа светодиода даже в солнечную погоду. Цвет свечения

светодиодов на одной лопасти желтый, а на другой – синий, что позволяет

определить, какая именно из лопастей отклоняется от заданной траектории,

что крайне важно при настройке соконусности ротора.

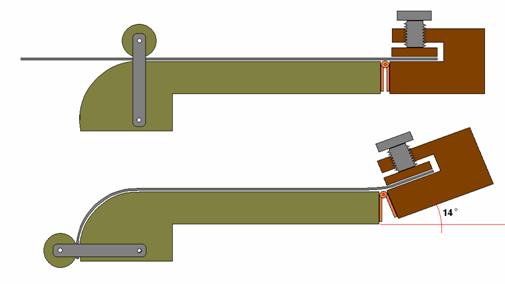

Обкладки лопасти изготовлены из дюраля марки Д16АТ состояния Н19. Толщина

верхней обкладки 0,8, а нижней 0,5 мм. Верхняя обкладка в районе задней

кромки имеет радиусный изгиб (Рис.4), который создаётся предварительно с

помощью гибочного приспособления, обеспечивающего повторяемость

результата.

Нижняя обкладка имеет очень большой радиус и в предварительном изгибе не

нуждается.

Рис. 4. Гибочное приспособление.

Поскольку дюрали имеют невысокую коррозионную стойкость, то их необходимо

защищать от воздействия атмосферы: внутри профиля – путём нанесения клея

БФ-2, а снаружи – лавсановой самоклеющейся бронеплёнкой.

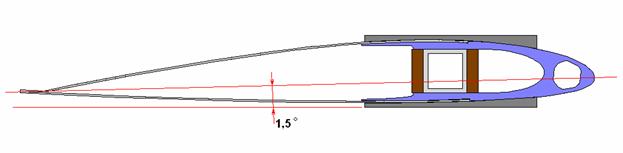

Для надёжного и строго фиксированного по углу наклона крепления лопастей к

хаббару в комлевой части лопасти устанавливаются крепёжные накладки,

изготовленные из алюминия марки АД-31, точно повторяющие внутри профиль

лопасти, а снаружи образуют две параллельные плоскости (Рис. 5). При

креплении к хаббару накладки обеспечивают установочный угол лопастей 1,5

град.

Рис. 5. Крепёжные накладки.

Комлевой торец лопасти закрывается латунной пластиной с маркировкой

лопасти и заливается вспененным эпоксидным компаундом. Законцовка лопасти

заполняется вспененным полиуретаном, фиксируется файбер-компаундом,

шлифуется и окрашивается алкидной эмалью.

Сборка лопастей производится в стапеле (Рис. 6), обеспечивающим нужную

крутку лопасти и нормативный прижим склеиваемых поверхностей.

Рис. 6. Сборочный стапель.

Верхняя и нижняя обкладки приклеиваются к передней кромке с помощью

плёночного клея ВИАМ ВК-51, между собой обкладки в области задней кромки

склеиваются плёночным клеем ВИАМ ВК-50. Вклейка лонжерона в переднюю

кромку осуществляется жидким клеем ВИАМ ВК-25. Область между обкладками в

районе задней кромки (последние 20% хорды) запениваются вспенивающимся

клеем ВКВ-3, что позволяет четко зафиксировать форму профиля лопасти и

придать ей необходимую жесткость на кручение.

После фиксации лопастей в стапеле, последний закрывается теплоизоляционным

кожухом и выдерживается в течении 3 часов при температуре 135 градусов для

полной полимеризации клеевых компонентов (Рис. 7).

Рис. 7. Лопасть.

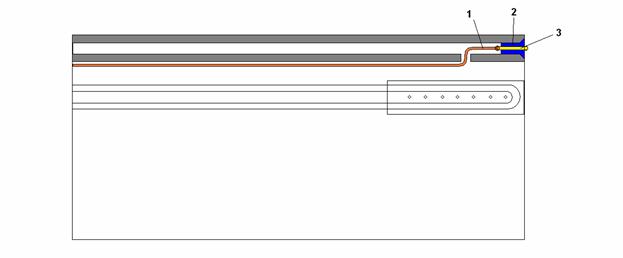

Кабель питания индикатора вклеивается в готовую лопасть с помощью

компаунда ЦМК-12. Чтобы избежать проскальзывания медной жилы внутри кабеля

под действием центробежных сил, на нём делаются не туго затянутые узелки с

шагом 100-150 мм. Со стороны законцовки лопасти кабель подпаивается к

светодиоду, а с комлевой стороны – к центробежному контакту (Рис.8).

Рис. 8. Центробежный контакт.

1 – кабель питания

2 – Капролоновый изолятор

3 - Латунный контакт.

Общий вид лопасти представлен на рис. 9.

Рис. 9. Лопасть в сборе.

2. Хаббар.

Хаббар представляет собой гнуто-клееную балку, состоящую из шести слоёв

дюраля марки Д16АТ-Н19. Толщина одного слоя – 4 мм. Во втором сверху слое

обе ветви балки имеют продольный разрез для проведения кабеля питания

индикатора. В центре балки сверху наклеивается дополнительная пластина,

которая впоследствии фрезеруется «в горизонт» для обеспечения точной

установки качельного шарнира. На концах балки приклеиваются дополнительные

пластины, которые доводят толщину балки до размеров крепёжных накладок

лопастей, а так же служат опорой для крепления центробежных выключателей.

Сборка и склейка балки производится в специальном стапеле (Рис. 10),

позволяющем задать не только необходимый угол конусности ротора, но и

скорректировать установочный угол лопастей путём создания крутки ветвей

балки.

Рис. 10. Стапель хаббара.

Склейка листов дюраля, составляющих балку, производится с помощью клея

БФ-2, отверждаемого при температуре 140 градусов в течении двух часов.

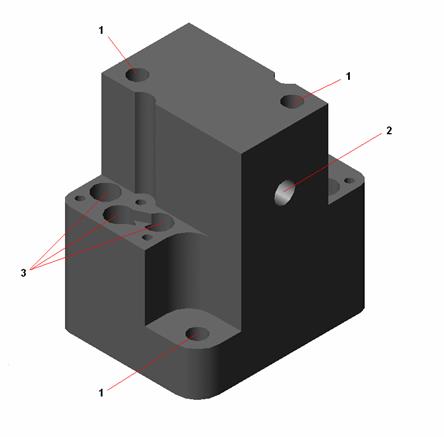

2. Качельный шарнир и блок питания индикаторов.

Качельный шарнир (Рис.11) представляет собой деталь из алюминиевого сплава

АД-31 и крепится по середине балки хаббара с помощью болтов [1]. Для

размещения элементов питания в детали предусмотрены гнёзда [3],

закрывающиеся крышками с герметизирующими прокладками, препятствующими

проникновению влаги к элементам питания. Высота отверстия [2] для

качельного болта зависит от диаметра ротора и взлётного веса аппарата.

Диаметр этого отверстия зависит от типа качельного болта (метрический или

дюймовый). Сверление и калибровка этого отверстия производится отдельно

для каждого ротора. Элементы питания используются серии ААА с диаметром

корпуса 10 мм.

Рис. 11. Качельный шарнир.

3. Кластеры.

Кластеры предназначены для соединения хаббара с лопастями. Изготовлены из

нержавеющей стали толщиной 6 мм (Рис.12)

Рис. 12. Кластеры.

4. Центробежный выключатель.

Для отключения индикаторного светодиода при неработающем роторе

предусмотрен выключатель (Рис.13), состоящий из цилиндрического

пластмассового корпуса [1], груза [3] с латунным контактом [2] и пружины

[5], закреплённой болтом [6].

Рис. 13. Центробежный выключатель.

Напряжение питания подаётся через кабель [7] на болт [6] и далее через

пружину на контакт [2]. Под действием центробежной силы груз растягивает

пружину и контакт [2] упирается в центробежный контакт на лопасти (Рис.8.

[3]). При этом светодиод включается и горит, пока ротор ни перестанет

вращаться. Включение индикатора обычно происходит при достижении ротором

100-120 об/мин. Выключатель крепится на дополнительной концевой пластине

хаббара [4] вблизи лопасти.

Полёт на роторе 7,4 м. Масса аппарата 340 кг. «Доминатор».

Ротор 9,1 м.

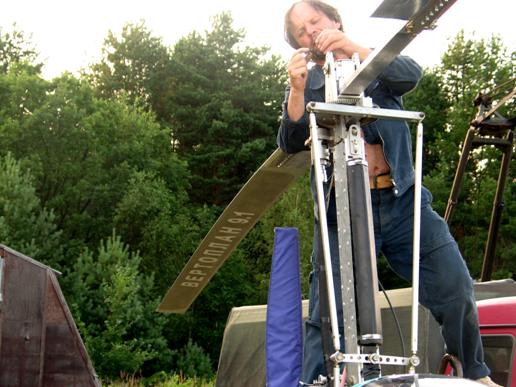

Монтаж ротора.

Ротор 9,1 м.

Полёт на роторе 9,1 м. Масса аппарата 620 кг. «РАФ-2000»

Полёт на роторе 8,3 м. Масса аппарата 410 кг. «Инспектор».

Испытания наших роторов велись в сравнении с такими известными и хорошо

себя зарекомендовавшими зарубежными роторами как Dragon Wings и Sport

Copter.

Наши роторы, имея несколько меньшую массу, быстрее набирают обороты как

при предраскрутке, так и при разбеге в режиме авторотации, отрыв от полосы

происходит при меньшей скорости. Скороподъёмность заметно больше. На

виражах, при посадке и при других маневрах, изменяющих нагрузку на ротор,

«проседание» аппарата было ощутимо меньше, так как ротор очень быстро при

этом меняет частоту вращения, продемонстрировав прекрасную приёмистость. И

самое главное: у наших роторов есть вполне ощутимая тенденция возвращать

ручку управления в нейтральное положение. Получается, что они летят в

своеобразной «потенциальной яме», в которую «сползают» после снятия

возмущающих нагрузок, заставляя аппарат лететь горизонтально и

прямолинейно. Усилие на ручке не велико, но оно есть.

Это свойство заметно упрощает процесс управления автожиром. Летчик меньше

напрягается, меньше устаёт и может уделять больше внимания тому, что

делается за бортом аппарата, будь то осмотр местности или работа научной

аппаратуры.

|